金属冶炼行业空压站解决方案

定制化适配钢铁/有色金属冶炼全流程,高压力大流量稳定供气保障生产

金属冶炼行业用气核心痛点

钢铁/有色金属冶炼(高炉喷煤、转炉炼钢、铝电解、铜冶炼)对压缩空气压力、流量、连续性要求极高,传统供气易导致生产中断、能耗居高不下

压力不足导致冶炼效率下降

高炉喷煤、转炉底吹要求压缩空气压力稳定1.0-1.2MPa,压力每下降0.1MPa,喷煤量减少15%,转炉炼钢周期延长10-15分钟/炉

设备耐恶劣工况能力差,故障频发

冶炼车间粉尘大、温度高(环境温度40-60℃),传统空压机冷却系统易故障,平均每月停机维修3-4次,每次损失超百万元产值

大流量用气能耗占比高

冶炼企业空压机装机功率达数千千瓦,能耗占总用电的20-30%,传统定频机负载率仅60-70%,年多耗电费超千万元

供气中断导致重大生产事故

铝电解阳极更换、铜冶炼吹炼工序断气会导致电解槽破损、粗铜氧化,单次事故损失500-1000万元,甚至引发安全事故

萨震金属冶炼行业定制化卖气方案

针对冶炼行业高压力、大流量、恶劣工况特点,提供高可靠性、低能耗的一站式供气解决方案

金属冶炼行业专属供气方案设计

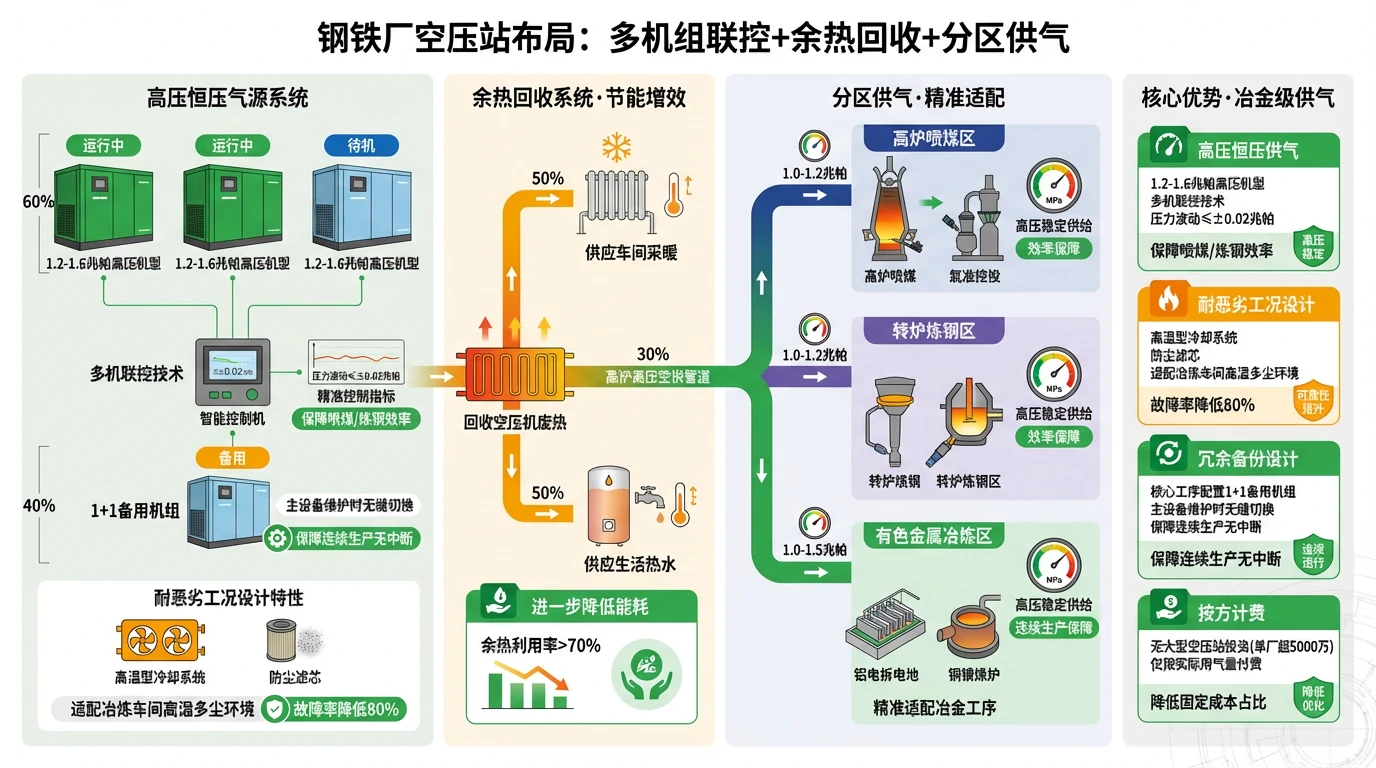

钢铁厂空压站布局(多机组联控+余热回收)

金属冶炼专用设备与服务配置

冶炼专用高压永磁变频空压机

核心设备专为金属冶炼设计,250kW-800kW大功率机型,1.0-1.6MPa高压输出,变频调节适配波动用气,比传统机节能25-35%

冶炼级智能运维系统

萨震特色远程监控+驻场运维+备件前置,提前预警设备故障,保障冶炼企业7×24小时连续生产

零资本支出

无需投入大型高压空压站(单厂超5000万),0首付、0安装费、0维护费,轻资产运营

生产保障

冗余备份+7×24小时运维,设备故障1小时响应,2小时修复,保障冶炼生产不中断

深度节能

永磁变频+余热回收,比传统冶炼供气系统降低能耗30%以上,年省电费超千万元

定制专属金属冶炼行业供气方案,立省30%用气成本!

联系客服,萨震工程师免费上门勘测现场,量身设计供气方案, 提供详细的能耗分析与成本测算,无任何隐形消费!

点击免费获取定制方案咨询热线:400-688-1455(工作时间:7*24)全天在线

萨震方案价值对比

某中型钢铁企业(年产200万吨钢)采用萨震方案前后的核心指标对比

| 对比项目 | 传统自购设备 | 萨震卖气方案 | 价值提升 |

|---|---|---|---|

| 初始投资 | 5200万元 | 0元 | 节省5200万元 |

| 月均能耗费用 | 380万元 | 266万元 | 降低30% |

| 年维护费用 | 240万元 | 0元 | 节省240万元 |

| 设备折旧(10年) | 43.33万元/月 | 0元 | 节省43.33万元/月 |

| 高炉喷煤量 | 120kg/吨钢 | 140kg/吨钢 | 提升16.7% |

| 非计划停机次数 | 36次/年 | 0次/年 | 减少100% |

| 年综合节省 | – | – | 1683.96万元+ |

金属冶炼行业成功案例

萨震方案已成功服务钢铁、铝电解、铜冶炼、稀有金属冶炼等头部冶金企业

钢铁冶炼

某钢铁企业(年产300万吨钢)采用萨震高压恒压供气方案,高炉喷煤量提升16.7%,吨钢耗煤降低8kg,年节省煤炭成本超2000万元,空压机能耗降低30%,年省电费1332万元。

铝电解

某铝电解企业(年产50万吨电解铝)采用萨震冗余供气方案,阳极更换工序断气率为0,电解槽破损率从1.2%降至0.1%,年减少设备损失超800万元,能耗降低28%。

铜冶炼

某铜冶炼企业采用萨震耐高温供气方案,吹炼工序气压稳定1.2MPa,粗铜品位从98.5%提升至99.2%,精炼成本降低15%,年综合收益超1500万元,设备故障率降低85%。

“我们是中型钢铁企业,之前自建高压空压站投入超5000万,还经常因为压力不足影响喷煤量,设备故障停机更是家常便饭,每次停机损失都超百万。萨震的方案不仅省了巨额设备投资,供气压力稳如磐石,喷煤量提升了16%,一年电费就省了1300多万,这是我们近年最划算的投资!”

金属冶炼行业常见问题解答

针对钢铁冶炼、有色金属熔炼等领域用气耐高温、耐尘、防爆、连续供气等核心疑问,提供专业解答

还有其他疑问?立即咨询金属冶炼行业专属顾问

400-688-1455