制造行业空压站方案

稳定供气保障产线运行,智能节能降低生产成本

行业现状与用气痛点

制造业产线用气场景复杂(焊接、喷涂、装配、检测等),对气压稳定性、连续供气能力和能耗成本敏感,传统供气模式问题突出

气压波动影响产品精度

传统供气系统压力波动±0.05MPa以上,导致气动夹具夹持不稳、喷涂厚度不均,产品不良率提升2-4%,返工成本增加

能耗高企压缩利润

制造业24小时连续生产,传统空压机负载率仅60-70%,能耗占生产总电费的15-20%,中小制造企业成本压力显著

供气中断导致产线停摆

单台空压机故障或供气不足,无备用冗余方案,平均每月因供气问题导致产线停机2-3次,每次损失数万元

运维管理效率低下

多台空压机独立运行,缺乏集中监控,滤芯更换、故障排查依赖人工巡检,维护成本高且响应不及时

萨震卖气方案设计

针对制造业多工序用气特点定制的稳定、节能、易运维的专业供气解决方案

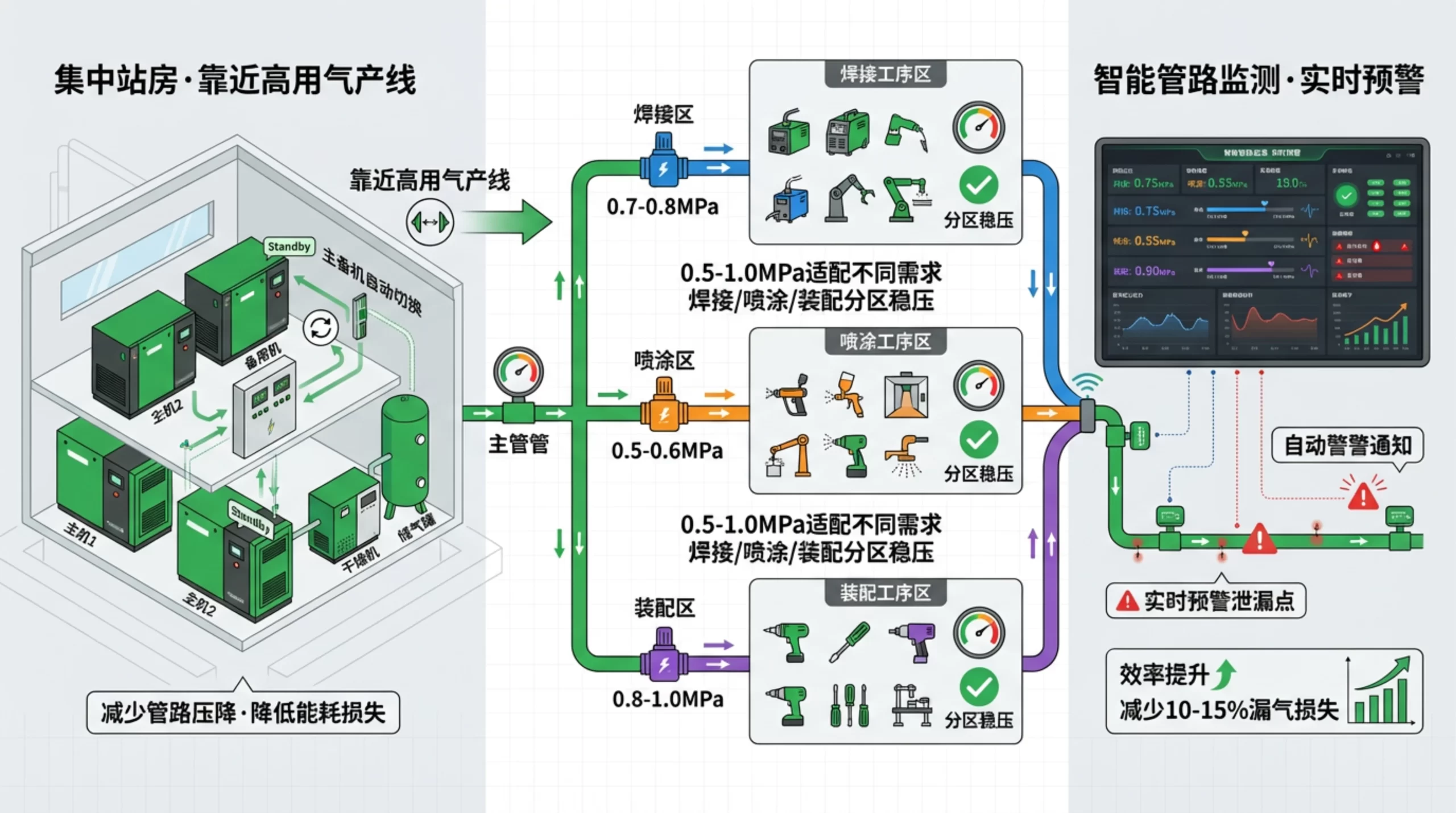

站房布局设计

制造车间空压站专用布局(集中供气+多工序分路稳压)

设备配置方案

永磁变频空压机

核心设备永磁同步电机+变频控制,负载率30-100%自适应调节,比传统工频机节能30%以上,满足产线波动用气需求

多级稳压净化系统

关键组件三级过滤+冷冻式干燥+稳压储气罐,颗粒物≤0.1μm、露点≤-20℃,满足喷涂/装配等核心工序用气要求

产线联动联控系统

智能管理与MES系统对接,根据产线启停自动调节供气压力/流量,支持远程监控、故障预警、能耗分析

定制专属制造行业供气方案,立省30%用气成本!

联系客服,萨震工程师免费上门勘测现场,量身设计供气方案, 提供详细的能耗分析与成本测算,无任何隐形消费!

点击免费获取定制方案咨询热线:400-688-1455(工作时间:7*24)全天在线

节能结果对比

某汽车零部件制造企业采用萨震方案前后的核心指标对比(年产100万套汽车零部件)

| 对比项目 | 传统供气方式 | 萨震卖气方案 | 改进效果 |

|---|---|---|---|

| 设备投资 | 240万元 | 0元 | 节省240万元 |

| 日均耗电量 | 1800度 | 1080度 | 降低40% |

| 年电费支出 | 55.8万元 | 33.5万元 | 节省22.3万元 |

| 年维护费用 | 12万元 | 0元 | 节省12万元 |

| 气压稳定性 | ±0.05MPa | ±0.01MPa | 提升80% |

| 产品不良率 | 3.8% | 1.2% | 降低68.4% |

| 产线停机次数 | 6次/年 | 0次/年 | 减少100% |

| 年综合节省 | – | – | 274.3万元+ |

案例数据与客户反馈

来自制造业头部企业的真实使用验证

某汽车零部件制造企业

“我们产线涉及焊接、喷涂、装配多道工序,之前气压波动导致产品不良率居高不下。萨震的变频空压机和分路稳压系统让气压稳定在±0.01MPa,不良率从4%降到1%,一年电费省了25万,还不用自己管设备维护,省心又省钱。”

某通用机械制造企业

“之前最怕空压机故障导致产线停摆,每次停机损失都在5万以上。萨震的冗余供气方案和远程监控系统,实现了全年零停机,产能还提升了5%。而且按气量付费的模式,不用一次性投入几百万买设备,现金流压力小了很多。”

制造行业常见问题解答

针对机械加工、电子制造、装备制造等全品类制造场景用气节能、适配、稳定等核心疑问,提供专业解答

还有其他疑问?立即咨询制造行业专属顾问

400-688-1455