化工行业空压站方案

防爆洁净气源保障生产安全,深度节能降低运营成本

行业现状与用气痛点

化工生产涉及易燃易爆介质,对压缩空气的防爆等级、洁净度和稳定性要求严苛,传统供气模式存在诸多瓶颈

防爆等级不达标存安全隐患

化工车间存在可燃气体泄漏风险,传统空压机防爆等级仅达Ex d II BT4,无法满足甲类车间Ex d II CT6强制要求,易引发安全事故

气源污染影响产品纯度

压缩空气中的油分、颗粒物混入反应体系,导致精细化工产品纯度下降,次品率高达5-8%,部分批次需整批报废

能耗高企压缩利润

化工生产用气量大、连续运行时间长,传统空压机能耗占生产总电费的20-25%,叠加防爆改造成本,成本压力突出

压力波动影响反应稳定性

化工反应釜气动控制对气压精度要求高,传统系统压力波动±0.08MPa以上,导致反应参数漂移,产物收率降低3-5%

萨震卖气方案设计

针对化工行业防爆、洁净、稳定、节能核心需求定制的专业供气解决方案

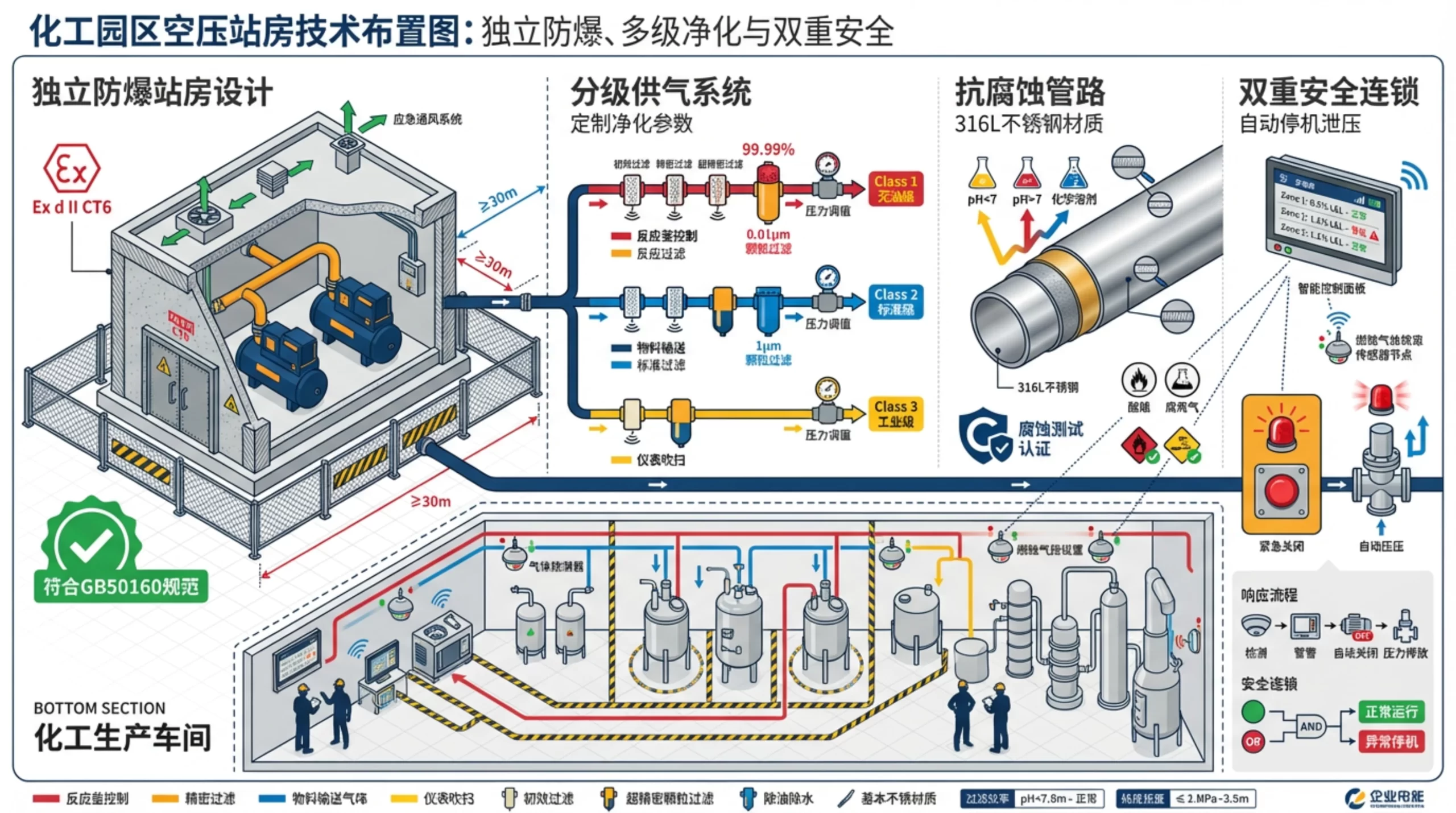

站房布局设计

化工园区空压站专用布局(防爆隔离+分级净化系统)

设备配置方案

Ex d II CT6防爆空压机

核心设备最高防爆等级设计,适配甲、乙类化工车间,全无油结构避免二次污染,排气含油量≤0.001ppm

七级精密净化系统

关键组件前置过滤+吸附干燥+精密过滤+活性炭过滤,实现颗粒物≤0.01μm、露点≤-70℃,满足GMP级洁净要求

安全智能联控系统

智能管理集成压力控制、防爆监测、安全连锁功能,支持与DCS系统对接,实现无人值守与远程运维

定制专属化工行业供气方案,立省30%用气成本!

联系客服,萨震工程师免费上门勘测现场,量身设计供气方案, 提供详细的能耗分析与成本测算,无任何隐形消费!

点击免费获取定制方案咨询热线:400-688-1455(工作时间:7*24)全天在线

节能结果对比

某精细化工企业采用萨震方案前后的核心指标对比(年产5000吨精细化工产品)

| 对比项目 | 传统供气方式 | 萨震卖气方案 | 改进效果 |

|---|---|---|---|

| 设备投资 | 320万元 | 0元 | 节省320万元 |

| 日均耗电量 | 2880度 | 1584度 | 降低45% |

| 年电费支出 | 89.8万元 | 49.1万元 | 节省40.7万元 |

| 年维护费用 | 16万元 | 0元 | 节省16万元 |

| 气源洁净度 | 0.1μm/含油0.01ppm | 0.01μm/含油≤0.001ppm | 提升10倍 |

| 产品次品率 | 6.5% | 1.2% | 降低81.5% |

| 安全事故风险 | 高(防爆不达标) | 低(符合国标) | 消除重大隐患 |

| 年综合节省 | – | – | 376.7万元+ |

案例数据与客户反馈

来自化工行业头部企业的真实使用验证

某甲类精细化工企业

“我们车间属于甲类防爆区域,之前一直被空压机防爆等级问题困扰。萨震的Ex d II CT6级设备完全符合安全规范,运行一年来零安全隐患,产品次品率从7%降到1.1%,仅废品损失减少就达80多万,加上电费节省,回报非常显著。”

某医药化工企业

“医药化工对气源洁净度和干燥度要求极高,之前因气源水分问题导致多批次产品返工。萨震的七级净化系统让露点稳定在-70℃,完全满足GMP要求,产品合格率提升了9.2个百分点,而且设备能与我们的DCS系统无缝对接,运维效率大幅提升。”

化工行业常见问题解答

针对石油化工、精细化工、煤化工等领域用气防爆、耐腐蚀、精准控压等核心疑问,提供专业解答

还有其他疑问?立即咨询化工行业专属顾问

400-688-1455