生物发酵行业空压站解决方案

定制化适配制药/食品/生物工程发酵供气,无菌恒压保障发酵效率与品质

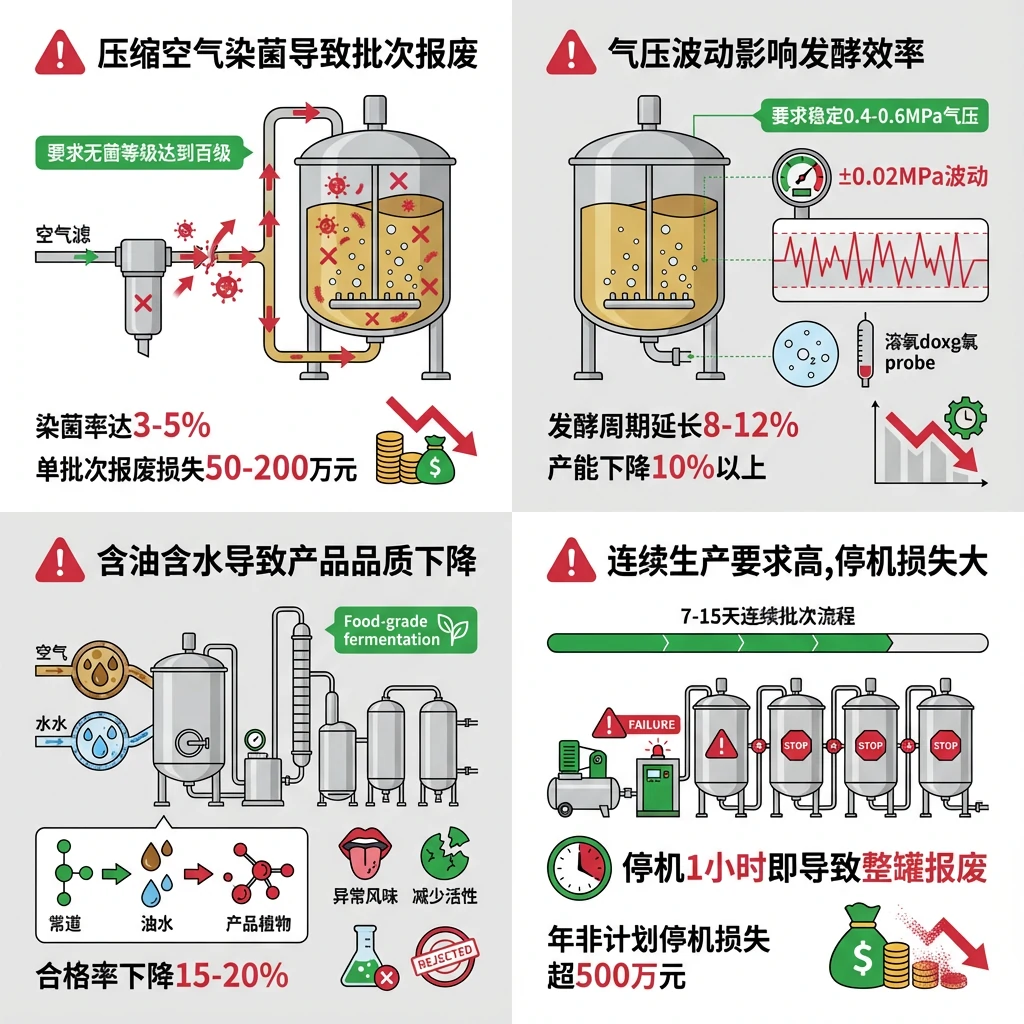

生物发酵行业用气核心痛点

生物发酵(抗生素、氨基酸、酒类、益生菌)对压缩空气无菌性、压力稳定性、连续性要求严苛,传统供气易导致染菌、发酵周期延长

压缩空气染菌导致批次报废

发酵曝气工序要求压缩空气无菌等级达到百级,传统过滤系统易失效,染菌率达3-5%,单批次报废损失50-200万元

气压波动影响发酵效率

发酵罐曝气需稳定0.4-0.6MPa气压,波动超过±0.02MPa会导致溶氧不足,发酵周期延长8-12%,产能下降10%以上

含油含水导致产品品质下降

食品级发酵(酒类/益生菌)压缩空气含油含水会改变菌群代谢路径,导致产品风味异常、活性降低,合格率下降15-20%

连续生产要求高,停机损失大

生物发酵多为7-15天连续批次生产,空压机故障停机1小时即导致整罐报废,年非计划停机损失超500万元

萨震生物发酵行业定制化卖气方案

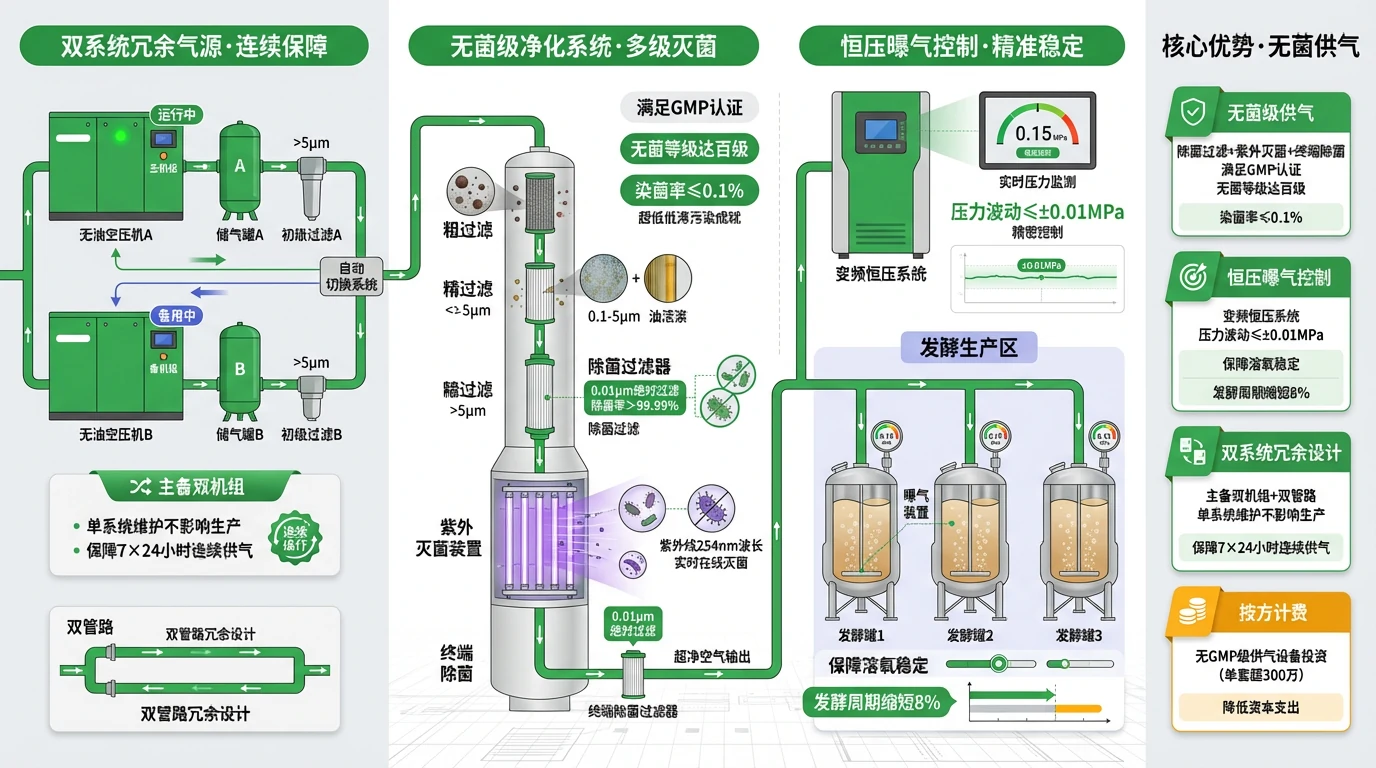

针对生物发酵无菌、恒压、连续供气需求,提供符合GMP认证的一站式供气解决方案

生物发酵行业专属供气方案设计

制药发酵厂无菌供气系统布局(多级过滤+在线灭菌)

生物发酵专用设备与服务配置

食品级无油螺杆空压机

核心设备专为生物发酵设计,55kW-200kW主流机型,100%无油设计,符合FDA/USP Class VI标准,适配制药/食品发酵

GMP级空气净化系统

萨震特色四级过滤(初效+中效+高效+除菌)+冷冻干燥+活性炭除味,满足制药GMP、食品HACCP认证要求

零资本支出

无需投入GMP级无菌供气设备(单厂超800万),0首付、0安装费、0维护费,轻资产运营

合规保障

提供完整的GMP认证资料,供气品质不达标全额赔付,确保生产合规性

高效节能

永磁变频+智能联控,比传统发酵供气系统降低能耗28%以上,年省电费超80万元

定制专属生物发酵供气方案,立省30%用气成本!

联系客服,萨震工程师免费上门勘测现场,量身设计供气方案, 提供详细的能耗分析与成本测算,无任何隐形消费!

点击免费获取定制方案咨询热线:400-688-1455(工作时间:7*24)全天在线

萨震方案价值对比

某抗生素发酵企业(年产500吨)采用萨震方案前后的核心指标对比

| 对比项目 | 传统自购设备 | 萨震卖气方案 | 价值提升 |

|---|---|---|---|

| 初始投资 | 820万元 | 0元 | 节省820万元 |

| 月均能耗费用 | 32万元 | 23.04万元 | 降低28% |

| 年维护费用 | 48万元 | 0元 | 节省48万元 |

| 设备折旧(5年) | 13.67万元/月 | 0元 | 节省13.67万元/月 |

| 染菌报废率 | 4.2% | 0.1% | 降低97.6% |

| 发酵周期 | 12天/批 | 11天/批 | 缩短8.3% |

| 年综合节省 | – | – | 456.84万元+ |

生物发酵行业成功案例

萨震方案已成功服务抗生素、氨基酸、酒类、益生菌等头部生物发酵企业

制药发酵

某抗生素生产企业(年产800吨)采用萨震GMP级无菌供气方案,染菌率从4.2%降至0.1%,年减少报废损失超800万元,发酵周期缩短8%,年新增产能70吨,综合收益超2000万元。

食品发酵

某知名酒类企业采用萨震食品级供气方案,压缩空气无油无水处理,酒体风味稳定性提升95%,次品率从18%降至2%,年节省返工成本350万元,能耗降低28%。

益生菌发酵

某益生菌企业采用萨震恒压曝气方案,溶氧稳定性提升90%,益生菌活性从85%提升至98%,产品竞争力显著增强,年新增订单超5000万元,能耗降低30%。

“我们是国内头部抗生素生产企业,之前自建GMP级供气系统投入超800万,还经常因为染菌导致批次报废,每年损失近千万。萨震的按方计费方案不仅省了设备投资,无菌保障更到位,染菌率直接降到0.1%以下,发酵周期也缩短了,一年综合收益超2000万,这是我们最成功的合作之一!”

生物发酵行业常见问题解答

针对医药发酵、食品发酵、生物化工等领域用气无菌、合规、恒压等核心疑问,提供专业解答

还有其他疑问?立即咨询生物发酵行业专属顾问

400-688-1455