采矿行业空压站方案

耐恶劣环境保障连续作业,深度节能降低采矿成本

行业现状与用气痛点

采矿作业环境恶劣、用气量大且连续运行要求高,传统供气模式存在诸多瓶颈

设备耐候性不足

井下高湿、多尘、高海拔环境导致传统空压机故障率高,平均每月停机维修2-3次,影响采矿进度

能耗居高不下

采矿用风量可达50-200m³/min,传统空压机能耗占采矿总电费的30-40%,成本压力突出

压力波动影响作业

凿岩、爆破、通风等不同工序气压需求差异大,传统系统压力波动±0.1MPa以上,降低设备效率15%

维护难度大成本高

井下设备维护空间有限,传统空压机易损件更换频繁,年维护费用占设备原值的15-20%

萨震卖气方案设计

针对采矿行业耐恶劣环境、高连续运行、低能耗需求定制的专业供气解决方案

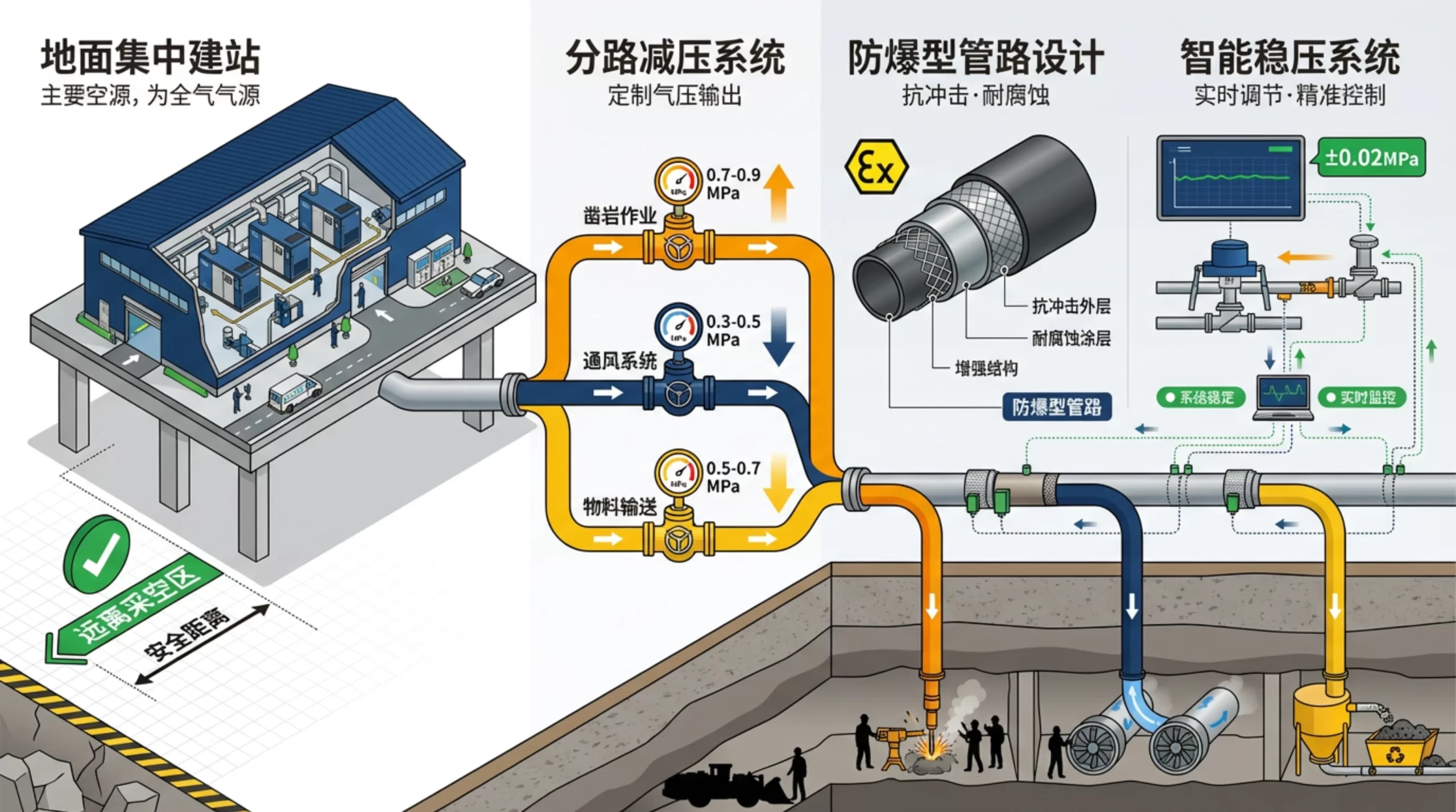

站房布局设计

采矿场空压站专用布局(地面集中供气+井下分路输送)

设备配置方案

防爆型螺杆空压机

核心设备防爆等级Ex d I Mb,适应井下爆炸性环境,防尘防水IP54,连续运行时间≥8000小时无故障

智能稳压供气系统

关键组件多机联动+变频调节,根据采矿作业负荷自动调整输出,空载能耗降低80%,压力稳定±0.02MPa

远程监控运维系统

智能管理井下设备远程监控,实时监测温度、压力、振动等参数,故障预警准确率≥95%,减少现场维护频次

定制专属采矿行业供气方案,立省30%用气成本!

联系客服,萨震工程师免费上门勘测现场,量身设计供气方案, 提供详细的能耗分析与成本测算,无任何隐形消费!

点击免费获取定制方案咨询热线:400-688-1455(工作时间:7*24)全天在线

节能结果对比

某大型露天煤矿采用萨震方案前后的核心指标对比(日产1万吨原煤)

| 对比项目 | 传统供气方式 | 萨震卖气方案 | 改进效果 |

|---|---|---|---|

| 设备投资 | 450万元 | 0元 | 节省450万元 |

| 日均耗电量 | 4800度 | 2640度 | 降低45% |

| 年电费支出 | 149.8万元 | 81.4万元 | 节省68.4万元 |

| 年维护费用 | 22.5万元 | 0元 | 节省22.5万元 |

| 压力稳定性 | ±0.12MPa | ±0.02MPa | 提升83% |

| 设备故障率 | 8.5次/年 | 1.2次/年 | 降低86% |

| 年停机时间 | 48小时/年 | 6小时/年 | 减少87.5% |

| 年综合节省 | – | – | 540.9万元 |

案例数据与客户反馈

来自采矿行业头部企业的真实使用验证

某大型露天煤矿企业

“萨震的防爆型空压机完全适应我们矿区的恶劣环境,连续运行一年多无重大故障,日均能耗降低近3000度,一年电费就节省了90多万,加上不用投入设备采购成本,整体效益非常可观。”

某地下金属矿开采企业

“井下气压稳定对凿岩效率影响很大,采用萨震方案后,压力波动控制在0.02MPa以内,凿岩效率提升了20%,每天多掘进3-5米,而且设备远程监控不用下井维护,安全性和效率都大幅提升。”

采矿行业常见问题解答

针对井下开采、露天采矿、选矿加工等领域用气防爆、耐尘、高压力等核心疑问,提供专业解答

还有其他疑问?立即咨询采矿行业专属顾问

400-688-1455